一、制造业企业为什么要做标准化、规范化、模块化?

(一)企业核心竞争的转变 - 拼创新力

从提供产品和简单的服务转变到提供解决方案和价值,对制造企业是一次挑战。

2000年以前,制造业企业核心竞争力拼的是生产规模、生产成本以及对客户订单的快速响应力,后者容易导致产品缺少核心价值、产品的迭代速度不快、生产效率低、产品稳定性功能不高。21世纪,原有的模式已经跟不上时代发展的需求,当今,企业的核心竞争力逐渐转向创新能力。

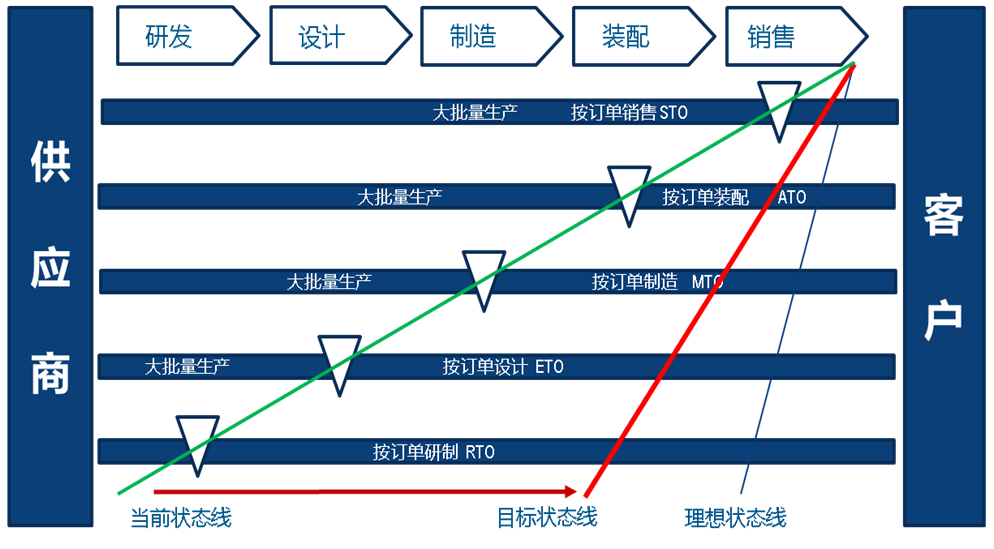

(二)制造模式的变革趋势 - 个性化定制

1955年左右,工厂开始了大批量生产的需求。1980年以后,出现了全球化合作的趋势,客户大批量定制的需求逐渐增多。而定制和大批量需求之间存在一定的矛盾,会带来生产速度降低、产量下降。直至今日,客户定制始终是令企业非常头疼的事,包括内部管理上的问题可能也是非标定制引起的。

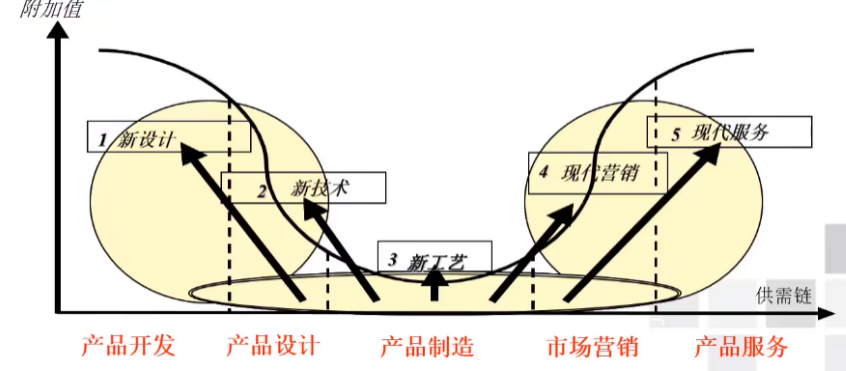

另外,从麦肯锡咨询公司出的这张图中可以看出,在企业的生产制造环节,利润是非常低的,产品研发和市场营销、产品服务阶段利润反而高。

那么我们如何去改变这个现状呢?

热词“工业4.0”,企业可以通过运用大量机器人、自动化设备等,减少甚至去掉人工参与的环节,来改善制造环节的利润,比如说节省材料、人工、工时等。但是,并不是说工业4.0就能完全把制造成本降下来。问题的关键在于:目前,企业的非标定制没有形成批量化,客户个性化定制产生的各种变更,包含着极大的隐形成本。所以,除了提高自动化程度外,企业生产制造前端、产品研发都要跟上进度。

基于客户定制的需求-企业面临更具挑战的经营环境

客户对产品的要求是越来越高:产品要更便宜、质量要更好、订单交付速度要更快、还要满足个性化需求。基于此,企业要在低碳绿色发展理念下,以更低的成本创造出超预期的用户体验,需要:降低成本、提升质量、提升协作效率 降低交货时间,同时让产品产生多样化设计以满足客户不同的要求。

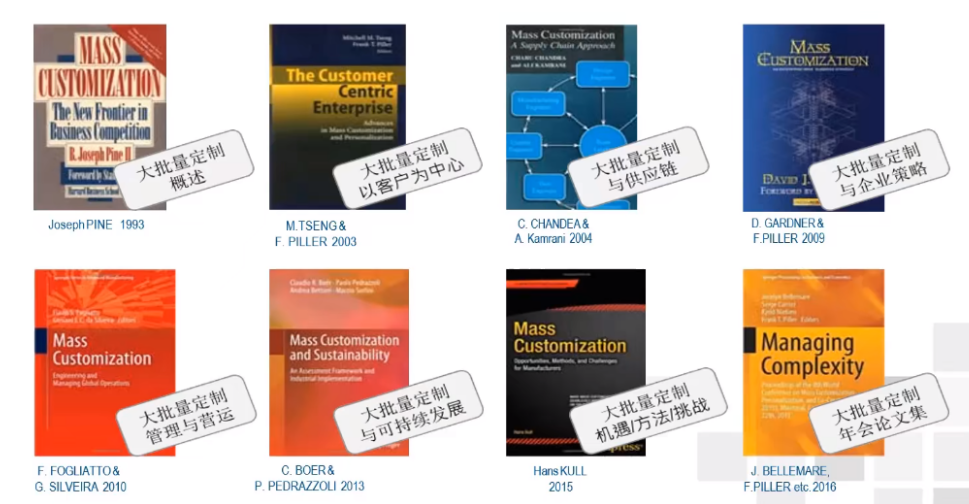

(三)基于大批量定制的研发管理平台

把大批量和定制这两个有矛盾的词放一起,用研发管理来平衡协调。

大批量定制的基本思路是什么呢?

大批量定制就是模块化设计。

以客户定制和产品种类增加为基础,达到满足客户的个性化需求,使得增加产品外部多样化和减少产品内部多样化相协调。这样,产品零件设计环节就离不开相似性、重用性、全局性三个基本原理,离不开面向大批量定制开发设计技术、管理技术以及制造技术。

大批量定制的核心思想,就是:以最小的内部多样化,实现最多的产品外部多样化

二、企业如何去做标准化、规范化、模块化?

要实现大批量定制的话,要有这三个必要的因素:

第一,以三维数据为载体,贯穿整个产品开发流程。

企业首先必须要实现三维,才有可能实现大批量定制。有了3D模型、有了三维的数据基础,才可以去进一步做仿真分析。

当然不止机械(3D MCAD),电子电气(3D ECAD)都能纳入三维设计中,比如SWE中包含电气原理图、3D布线、PCB等功能。

到后端生产环节呢,企业可以通过MBD技术(无纸化系统)把这些数据推送到生产车间,去做3D打印、CAM的NC代码的加工。

再到后面的生产售后环节,企业可以通过软件去生成各种各样的工艺动画,包括数字化装配、安装说明书、技术文档、质量检验、成品检验、过程检验等等,

所有的这些过程都是基于一个唯一的数据源头-三维模型,所以说三维是这个过程中核心的载体。

第二,制定设计规范,实施产品标准化、参数化、模块化。

大批量定制最核心的就是要制定企业的产品设计规范;参数化设计只是实现模块化的一个必要技术。

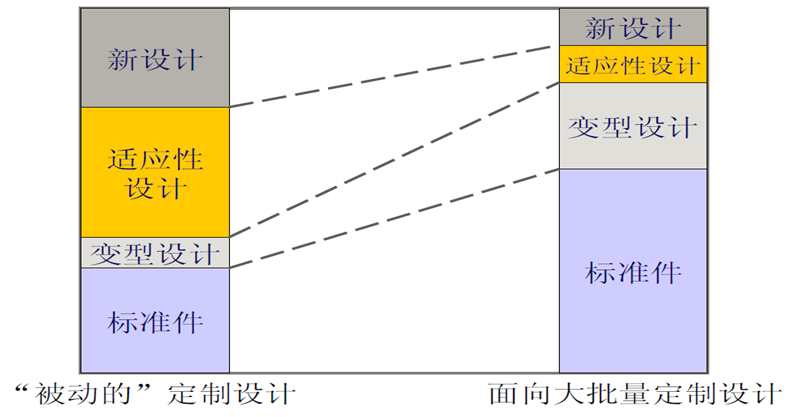

我们需要转变思路:把被动设计转化成主动设计。

目前,对于定制化设计,大多数企业的处境是被动的。标准件(也就是产品的通用部分)和变型设计占的比率低,而为满足客户定制需要做的适应性设计比率高。客户让企业做什么企业就做什么,为客户所驱动,这位置就非常被动。如果定制订单少,或许还可以正常运作,如果订单量大,企业管理起来就非常困难,加人加钱不一定能快速解决。

而面向大批量定制,企业需要去提高标准件和变形设计的占比、主动地去研发。

标准件呢,不管是企业的通用件,还是自制件,都要通过一定的梳理,放到一个设计库,供大家去调用。

变型设计的话,如果用SolidWorks参数化设计,设计人员则可以快速去改变几个尺寸让该零部件马上改动,而不是靠人工再去改图修图。

所以企业的研发部门,需要提前考虑到哪些零件是通用的、可以拿出来直接用的,梳理成零件库;哪些零件是以后可以进行变形设计的,也梳理成库。也需要主动地去研发这样的零件,尽量能借用就借用,节省搞新的零件或者那些高度相似零件的成本。

那么,有的企业朋友会疑问:对已有库里的产品如何去做标准化和规范化呢?

首先要做一定的准备工作,比如:建立编码体系、零部件分析分类、零部件名称分析

到了产品建模阶段,要做:零件几何形状分析、零件参数分析、建立零部件主模型、建立零部件主文档、建立产品主结构

总之,就是要自发考虑到零部件的重用率和以后能有什么样的变形,要让这个零件能用到更多客户的定制需求中,而不仅仅是应对一个客户或一个项目的要求。

扩展开来说,研发部门需要做的是:

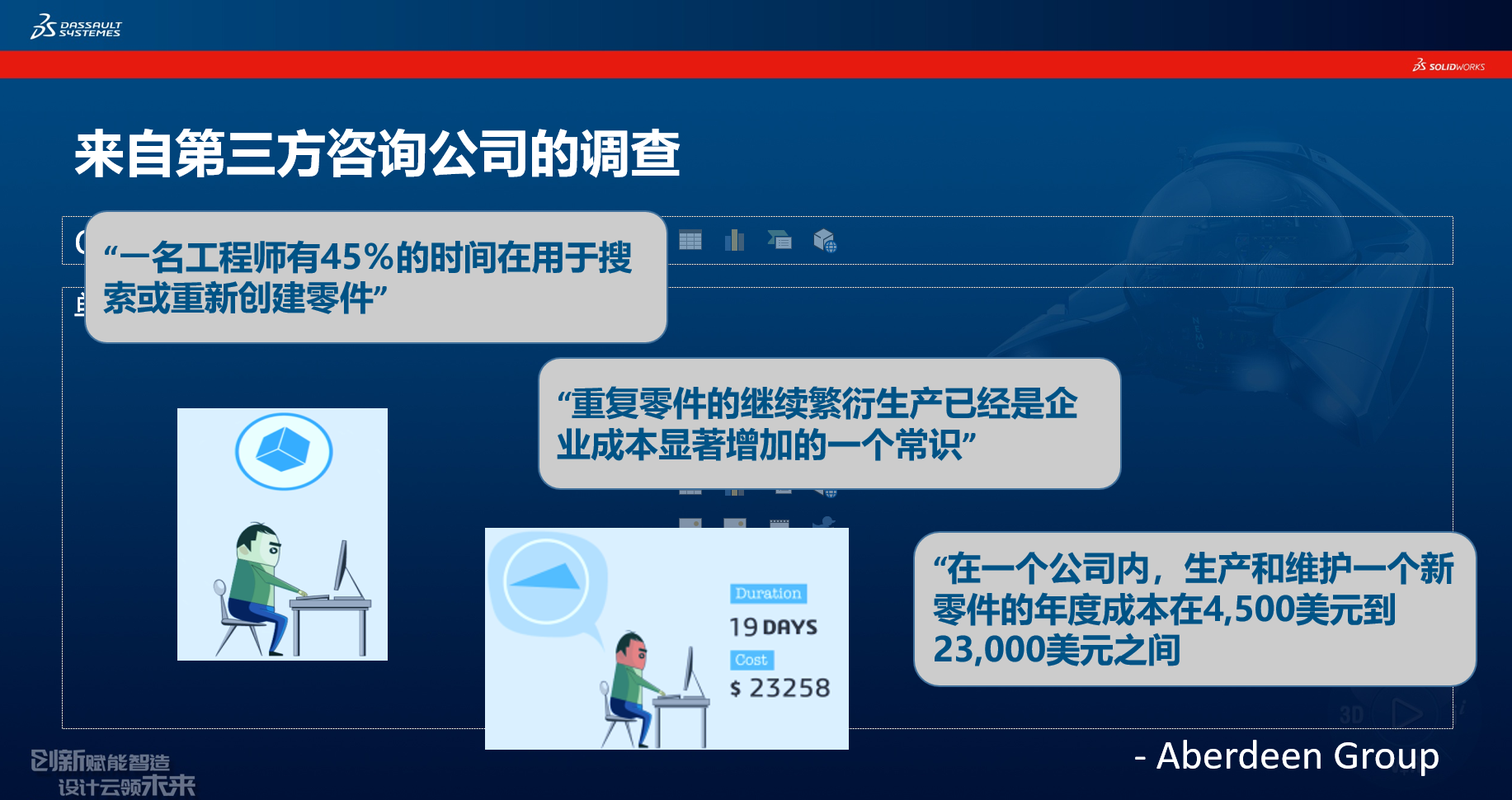

第一步:查重去重

企业不断有新人加入,没有完善的管理体系时,很多人不知道在哪里借用、如何借用,同一个零件可能会被设计出好多相似件,乱如麻。研发部门需要分析、归类、查重、去重,这里可以借助SolidWorks软件对应功能做。

第二步,做零部件的参数分析

参数化设计,可以理解为是变形设计,此处不必赘述前面文章已有说明。

第三步,建立零部件主模型

这里的主模型不是建一个模型去应对某一个项目的那种建模,是要放在通用库里供以后调用或者变形设计的模型。也可以通过SolidWorks来实现。

第四步,建立产品主结构

这里需要分析BOM,分清哪些是基本模块、哪些是可选模块、哪些是必选模块,弄明白选择规则,就是做模块化。

第三,构建高效产品数据管理系统,实现智能设计与创新

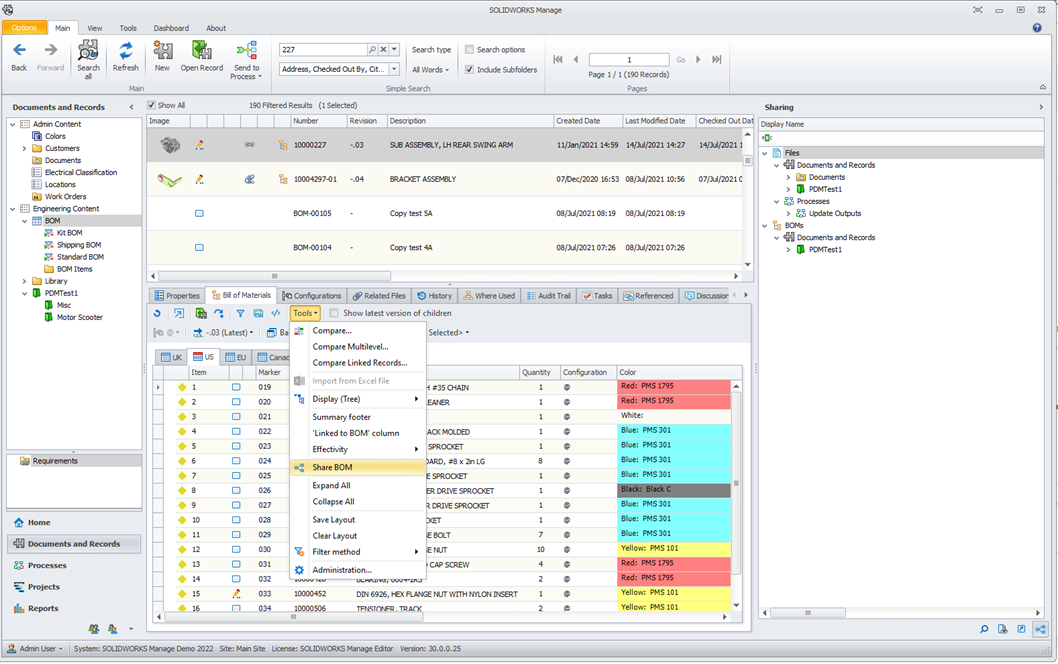

做好这些设计规范后,需要落地于系统来进行管理。企业可以用达索EPDM平台配置一个模块,去管理模块化设计和产品变形设计。

我们要尽量让产品产生系列化、标准化、通用化;我们最终要的目的就是让零部件能直接用。

关于大批量定制的订单产品设计,我们要做好产品配置规则和产品变形设计。通过SolidWorks去建立这种主模型技术,从系统层面考虑标准化、参数化的工作。如果能实现:来了订单,能直接从系统里面根据研发的零件来进行对应的配置,就非常理想了。

那么SolidWorks哪些方式可以实现参数化设计呢?

模块化设计的概念非常大,参数化设计只是模块化设计的一种实现技术。

SW只是一个工具软件,里面有参数化设计的功能,但是怎么去辅助模块化设计的一个系统要求去实现参数化设计呢?有这些途径:

第一:使用SolidWorks方程式来快速完成模型设计

第二:使用全局变量来快速完成模型设计

全局变量和参数化方程式是相辅相成的。一处改动,和全局变量相关的尺寸都会进行更改,大大提升了变型设计的效率。

第三:利用装配体草图及自顶向下建模

· 装配体草图:提供轮廓及驱动尺寸

· 自顶向下建模:快速创建零件及重复利用已有参数

· 规格参数:抓取标注好的从动参考尺寸

· 利用镜像、陈列等辅助手段进行模型衍生

· 避免通名单配置零件的装配出现多次

以此来实现快速设计变更

第四:使用设计表添加配置来快速完成模型系列尺寸设计

第五:配置发布器

可以通过它去定义界面,比Excel更直观

第六:DriverworksXpress

DriverworksXpress是参数化设计一个的插件,用它可以自动化我们的设计过程:

· 捕捉和重新使用设计知识,节省时间和金钱;

· 合并设计规则,最大限度减少错误、降低人工错误成本;

· 自动化重复性任务,以便在指定新变体时缩短设计时间;

· 使设计工程师从重复任务重解脱出来,以集中于新设计和特殊设计;

· 根据我们生成的规则,快速轻松的生成交付。

做完所有的这些数据后,需要把参数化的这些数据放到电子仓库里面。必须要有一个PDM系统(数据库),落地到这个系统里,进行协作共享。

三、友创软件能给企业提供这些服务

或许我们还有疑问,企业要发展、要转型,要做标准化、规范化和模块化,但是我们自己做可能摸索的时间比较长,有没有专业的团队来协助企业做呢?这里友创软件毛遂自荐,作为达索SolidWorks官方认证代理商,我们有达索先进的软件工具和系统,也有标准化实施的方法,有专业的技术开发服务团队。做到人、工具和系统相结合,协助企业快速发展。

青岛友创软件,助力工业企业数字化升级

达索官方认证SolidWorks代理

青岛友创软件科技有限公司(山东省装备制造业协会技术开发服务中心)

官方网站:www.yotron.net

服务热线:0532-58780826、13969671232(微信同号)

咨询邮箱:support@yotron.net

办公地址:山东省青岛市市北区龙城路31号卓越世纪中心4号楼1201-1221

联系电话

联系电话